三菱PLC输出的开关量控制的变频调速

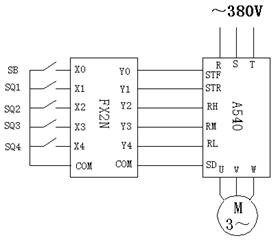

实现方法:三菱PLC的输出点、COM点直接与变频器的STF(正转启动)、STR(反转启动)、RH(高速)、RM(中速)、RL(低速)、REX、输入端SG等端口分别相连接。PLC通过程序即可以控制变频器的启动、停止;也可以控制变频器高速、中速、低速端子的不同组合实现多段速度运行。

现在以一程序实例来介绍三菱PLC通过输出的开关量控制的变频调速。

传动系统从原点启动,中速40HZ行驶30S,开始高速50HZ行驶,当碰撞到行程开关SQ1时,开始低速20HZ爬行,低速爬行到终点碰撞到SQ2停车。停顿2s。反向以高速50HZ行驶,高速行驶到碰撞行程开关SQ3处开始低速20HZ爬行。到达原点碰撞SQ4停车,停顿2s后重新开始往返。试编写程序。

硬件连接如附录图1所示

图1

输入输出触点分配

输入点及用途 | 输出点 |

X0 启动按钮 | Y0 工作台前进 |

X1 行程开关SQ1 | Y1 工作台后退 |

X2 行程开关SQ2 | Y2 高速 |

X3 行程开关SQ3 | Y3 中速 |

X4 行程开关SQ4 | Y4 低速 |

变频器参数设置:操作模式Pr.79=1(外部模式);基本参数:Pr.7=2s(加速时间);Pr.8=3s(减速时间);Pr.9=电动机的额定电流x100%(根据所用电动机的额定电流大小设定)

各段速度设置:Pr.4=40HZ(中速段), Pr.5=50HZ(高速段), Pr.6=20HZ(低速段)

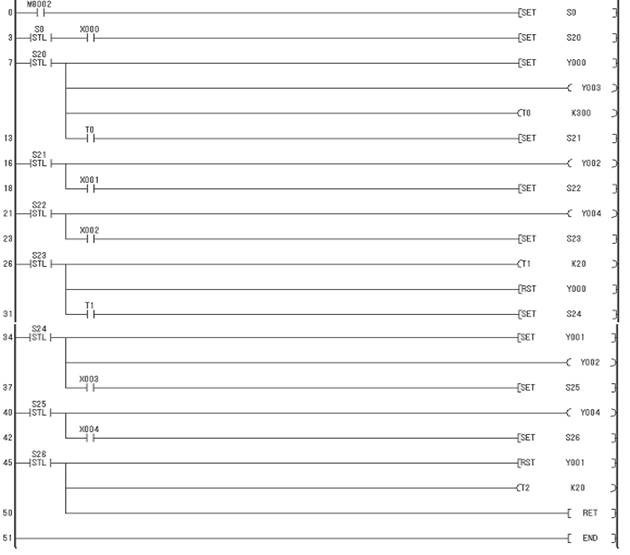

程序设计:

本实例是通过步进顺控指令编程来控制三菱PLC的输出即变频器的多段速的输入信号。通过PLC的输出触点Y2、Y3、Y4得电与否(开或关)来控制电动机的变频调速,实例中通过Y2、Y3、Y4的分时得电来实现了电动机的三段调速。当然由Y2、Y3、Y4的不同组合可以实现电动机7段调速。若要实现电动机的多段调速即增加若干输出来控制,并相应的设置三菱变频器的相关参数。但是由于变频器的的只有输入端子RH,RL ,RM ,REX进行多种运行速度转换,所以最多能实现15段调速,即有极调速。不能实现电动机的无级调速。调速精度不高。若要求电动机有20多种乃至更多种速度,该方法很难实现。

本实例是通过步进顺控指令编程来控制三菱PLC的输出即变频器的多段速的输入信号。通过PLC的输出触点Y2、Y3、Y4得电与否(开或关)来控制电动机的变频调速,实例中通过Y2、Y3、Y4的分时得电来实现了电动机的三段调速。当然由Y2、Y3、Y4的不同组合可以实现电动机7段调速。若要实现电动机的多段调速即增加若干输出来控制,并相应的设置三菱变频器的相关参数。但是由于变频器的的只有输入端子RH,RL ,RM ,REX进行多种运行速度转换,所以最多能实现15段调速,即有极调速。不能实现电动机的无级调速。调速精度不高。若要求电动机有20多种乃至更多种速度,该方法很难实现。

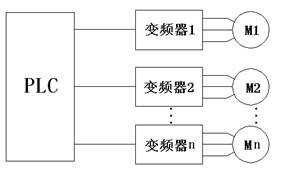

三菱PLC的输出开关量不仅能实现单台电动机的变频调速,而且能实现多台电动机的变频调速。硬件连接如图2所示。由于编程方法每台基本相同,这里不在赘述。

图2

通过前面的程序实例不难看出该方法的优点是编程较为简单易懂,且三菱变频器的响应速度快,抗干扰能力强。可以实现单台及多台电动机的调速。在较为简单的变频调速系统中,该方法较为简单且比较容易编程。对于初学者来讲是一种较为容易掌握的方法。

但是因为它是采用开关量来实施控制的,在很多的不足之处:其调速曲线不是一条连续平滑的曲线,也无法实现精细的速度调节。若要实现多台电动机的变频调速,要求三菱PLC输入输出点数较多,需采用输入输出点数较多的三菱PLC。在工业大型生产线上应用具有一定的局限性。