三菱PLC用定时器与计数器实现的时间控制程序实例

三菱PLC用定时器与计数器实现的时间控制程序实例(三菱PLC时间控制程序)

三菱PLC FX系列的定时器为通电延时定时器,其工作原理是,定时器线圈通电后,开始延时,待定时时间到,触点动作;在定时器的线圈断电时,定时器的触点瞬间复位。

但是在实际应用中,我们常遇到如断电延时、限时控制、长延时等控制要求,这些都可以通过程序设计来实现。

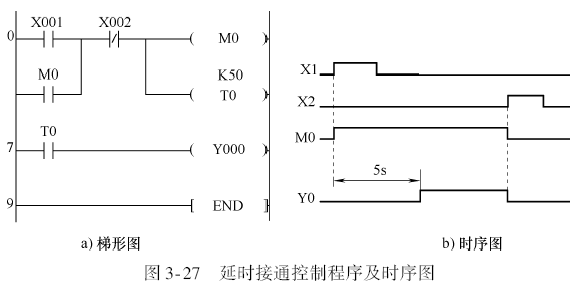

1、通电延时控制

延时接通控制程序如图3-27所示。它所实现的控制功能是,X1接通5、后,Y0才有输出。

工作原理分析如下:

当X1为0N状态时,辅助继电器M0的线圈接通,其常开触点闭合自锁,可以使定时器T0的线圈一直保持得电状态。

T0的线圈接通5s后,T0的当前值与设定值相等,T0的常开触点闭合,输出继电器Y0的线圈接通。

当X2为ON状态时,辅助继电器M0的线圈断开,定时器T0被复位,T0的常开触点断开,使输出继电器Y0的线圈断开。

2、断电延时控制

延时断开控制程序如图3-28所示。它所实现的控制功能是,输入信号断开l0s后,输出才停止工作。

工作原理分析如下:

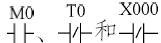

当X0为ON状态时,辅助继电器M0的线圈接通,其常开触点闭合,输出继电器Y3的线圈接通。但是定时器T0的线圈不会得电(因为其前面(图 )是断开状态)。

)是断开状态)。

当X0由ON变为OFF状态,(图 )都处于接通状态,定时器T0开始计时。l0s后,T0的常闭触点打开,M0的线圈失电,输出继电器Y0断开。

)都处于接通状态,定时器T0开始计时。l0s后,T0的常闭触点打开,M0的线圈失电,输出继电器Y0断开。

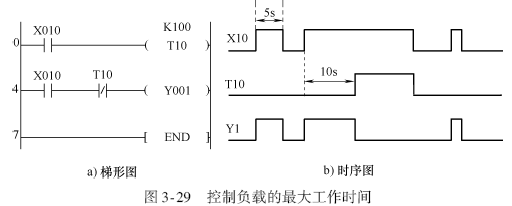

3、限时控制

在实际工程中,常遇到将负载的工作时间限制在规定时间内的控制。这可以通过如图3-29所示的程序来实现,它所实现的控制功能是,控制负载的最大工作时间为l0s。

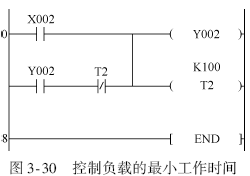

如图3-30所示的程序可以实现控制负载的最少工作时间。该程序实现的控制功能是,输出信号Y2的最少工作时间为10s。

4、长时间延时控制程序

在PLC中,定时器的定时时间是有限的,最大为3276.7s,还不到lh。要想获得较长时间的定时,可用两个或两个以上的定时器串级实现,或将定时器与计数器配合使用,也可以通过计数器与时钟脉冲配合使用来实现。

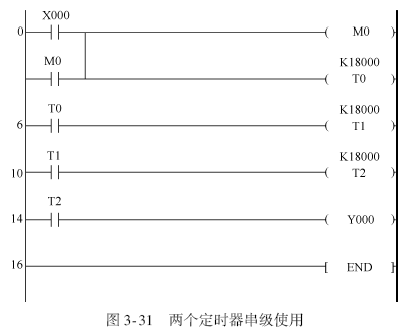

(1)定时器串级使用

定时器串级使用时,其总的定时时间为各个定时器设定时间之和。

图3-31是用两个定时器完成1.5h的定时,定时时间到,Y0得电。

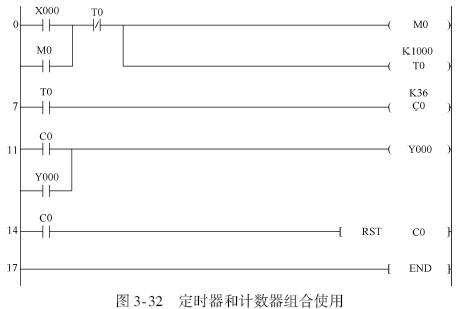

(2)定时器和计数器组合使用

图3-32是用一个定时器和一个计数器完成1h的定时。

当X0接通时,M0得电并自锁,定时器T0依靠自身复位产生一个周期为100s的脉冲序列,作为计数器C0的计数脉冲。当计数器计满36个脉冲后,其常开触点闭合,使输出Y0接通。从X0接通到Y0接通,延时时间为100s x 36 = 3600s,即1h。

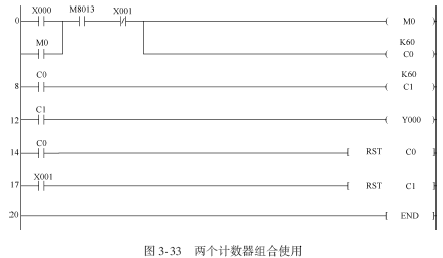

(3)两个计数器组合使用

图3-33是用两个计数器完成1h的定时。

以M8013 (1s的时钟脉冲)作为计数器C0的计数脉冲。当X0接通时,计数器C0开始计时。

计满60个脉冲(60s)后,其常开触点C0向计数器C1发出一个计数脉冲,同时使计数器c0复位。

计数器C1对c0脉冲进行计数,当计满60个脉冲后,C1的常开触点闭合,使输出Y0接通。从X0接通到Y0接通,定时时间为60s x 60 = 3600s,即1h。

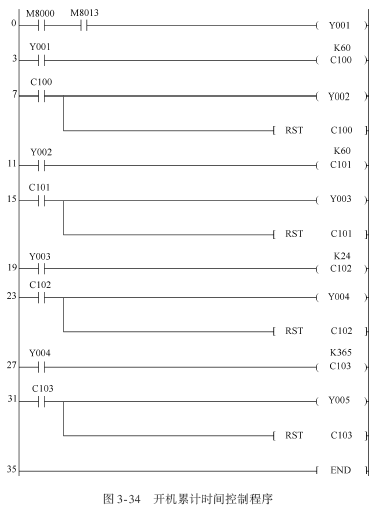

5、开机累计时间控制程序

PLC运行累计时间控制电路可以通过M8000, M8013和计数器等组合使用,编制秒、分、时、天、年的显示电路。在这里,需要使用断电保持型的计数器(C100~C199),这样才能保证每次开机的累计时间能计时,如图3-34所示。

三菱PLC,FX1S,FX1N,FX2N,FX3U,FX3G,A/Q/L系列PLC,三菱触摸屏,三菱变频器,三菱伺服,品种齐全,大量库存,专业的技术支持,价格绝对最优惠!销售热线:020-28988821